Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

1.1 Een van de oorzaken

(1) Oorzaak: overmatig fijn poeder in het materiaal dat wordt geperst, wat resulteert in een kleine bedrijfskloof tussen rollen en een laag werkdruk.

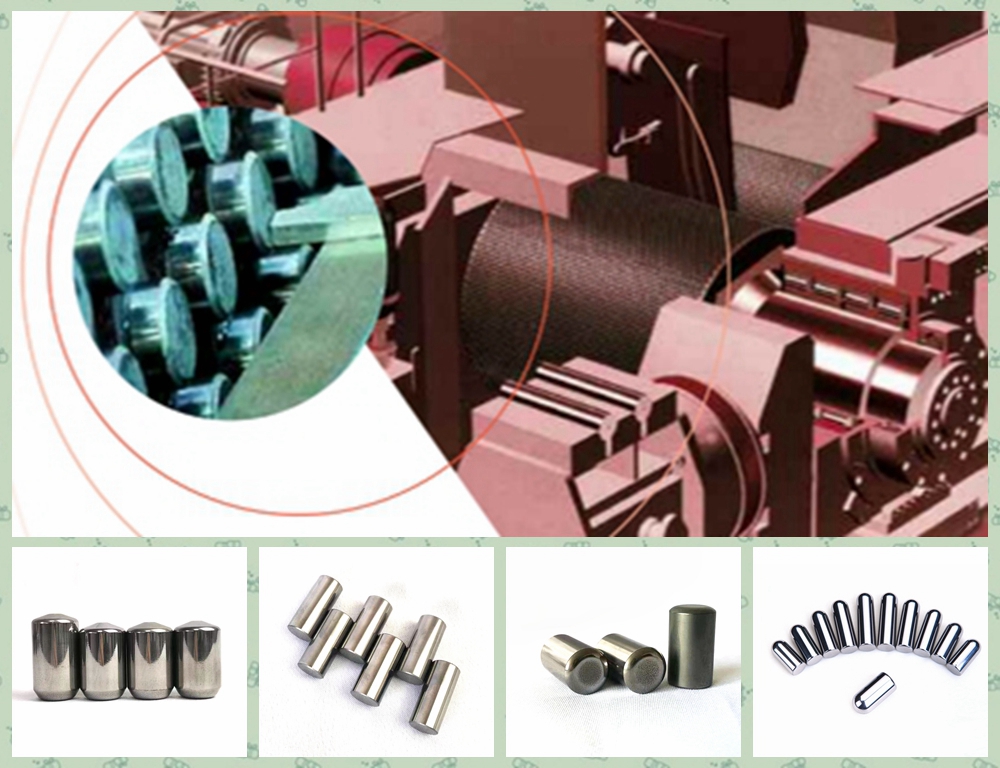

(2) Impactanalyse: als een hogedrukmateriaalbed slijpapparatuur, heeft de rolpers een hoge extrusiekracht, een hoge slijpefficiëntie en voorbewerkingscapaciteit voor groot materiaal. In gecombineerde slijpsystemen voert het de taak van semi-finale slijpen uit. Na extrusie en classificatie vertoont het materiaal dat de molen binnenkomt roosterscheuren en microscopische defecten, waardoor de slijpbaarheid, het verbeteren van de systeemoutput en het verminderen van het slijpstroomverbruik aanzienlijk wordt verbeterd. De rolpers is echter zeer gevoelig voor de uniformiteit van de deeltjesgrootte van het inkomende materiaal, die zich houden aan het principe van "knijpend maar niet goed". Wanneer overmatig fijn materiaal binnenkomt, beperkt het de werkkloof tussen rollen, vermindert het de output en leidt het tot slecht persend effect.

(3) Oplossing: tijdens de werkelijke productie regelt het aandeel materiaal met een deeltjesgrootte <0,03D (D - rollendiameter in mm) boven 95% van het totaal. Productie -ervaring geeft aan dat materiaal met een uniforme deeltjesgrootte variërend van 25 mm tot 30 mm het beste knijpende effect oplevert. Scherm de deeltjesgrootteverdeling van binnenkomend materiaal met behulp van een geneste zeef, die eenvoudig en praktisch is. Over het algemeen is het uitvoeren van deze test eens in de drie dagen voldoende. Meng verschillende materiaalgroottes van materiaal om te voorkomen dat te veel fijn materiaal in de rolpers wordt gevoed.

1.2 Tweede oorzaak

(1) Oorzaak: ernstige slijtage van de zijschotten van de rolpers, wat leidt tot randlekkage.

(2) Impactanalyse: het inherente "randeffect" van de rolpers verwijst naar een betere extrusie in het midden van de rollen, waardoor meer fijn poeder wordt geproduceerd, terwijl de randen slechte extrusie vertonen en minder fijn poeder, dwz bypass falen. Wanneer de zijkant aan beide uiteinden zwaar draagt, wordt randlekkage onvermijdelijk, waardoor het fijne poedergehalte in het geëxtrudeerde materiaal wordt verminderd en sommige grove deeltjes de classificatieapparatuur kunnen betreden, waardoor er slijtage aan wordt veroorzaakt.

(3) Oplossing: handhaven een werkklaring tussen de zijschotten en de rollende uiteinden bij 2 mm - 3 mm, met enkele ondernemingen met 1,8 mm - 2,0 mm. Gebruik slijtbestendige stalen platen of slijtvaste legeringsafgietsels om dit probleem aan te pakken. Houd 1-2 sets reserve -baffels klaar voor onmiddellijke vervanging. Voordat u slijtbestendige legeringsafgietsels installeert, maal u de oppervlaktebraden om de installatie te vergemakkelijken. Meet en regelt de klaring tijdens vervanging met behulp van een voelermeter en stalen liniaal. Implementeer een preventief onderhoudsmechanisme, controleer de klaring tussen zijschotten en rollen elke 7-10 dagen tijdens downtime en handhaaft gedetailleerde records.

1.3 Derde oorzaak

(1) Oorzaak: ernstige slijtage van de dynamische en statische rolleroppervlakken zonder tijdige reparatie.

(2) Impactanalyse: de rolpers werkt in barre omstandigheden en slijtagepatronen geïdentificeerd door het Zhengzhou Machinery Research Institute omvatten:

① Normale slijtage-geïnduceerde rolleroppervlakschade;

② Rolleroppervlak hardheid lager dan materiële hardheid;

③ abnormale afpanden van het roloppervlak;

④ achterstallige werking van rollers;

⑤ Verliezen als gevolg van roller lichaamseigenschappen;

⑥ Lokale afzakken veroorzaakt door metaal of andere vreemde voorwerpen die binnenkomen.

Ernstig versleten of afgespallen rolleroppervlakken ontwikkelen groeven, waardoor de efficiëntie van het materiaal aanzienlijk wordt verminderd. In vergelijking met platte rollenoppervlakken vertonen ernstig gedragen of afgesplakte oppervlakken ongelijke extrusiekracht, lekkage en verhoogde grove deeltjes (of zelfs niet -besneden materiaal) in de output, wat de potentiële capaciteit van stroomafwaartse kogelmolens beïnvloedt. Over het algemeen moeten rollen worden onderhouden op basis van slijtagesomstandigheden na 6000H-8000 uur werking om de langdurige en stabiele extrusie-efficiëntie te handhaven.

(3) Oplossing:

① Betrek professionele technici voor overlay -lassen ter plaatse om roldimensies te herstellen.

② Vervang versleten rollen door reserveonderdelen en stuur ze naar een gespecialiseerde verkoper ter reparatie.

Vanwege de technische maatregelen die nodig zijn vóór het lassen van overlay, zoals foutdetectie, verwijdering van onregelmatige slijtelagen en het reinigen van de roloppervlak, in combinatie met de hoge kosten van slijtvaste legeringslassendraad en de noodzaak om overlaydikte te bepalen op basis van daadwerkelijke slijtage, Overlay -lassen is kostbaar.

③ Prioriteer werking, gebruik en onderhoud in de dagelijkse productie. Zorg ervoor dat ijzerverwijdering vóór de rollerspersvoeding om schade aan de rolleroppervlak door vreemde voorwerpen te voorkomen.

④ Inspecteer de rolslijtage tijdens downtime, meestal eenmaal tot drie keer per week, en bijhoudt gedetailleerde records.

(4) Case study: de online overlay-lassen van versleten rollen in een 120-50 rolperskost kost ongeveer 120.000 yuan.

...wordt vervolgdE-mail naar dit bedrijf

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.